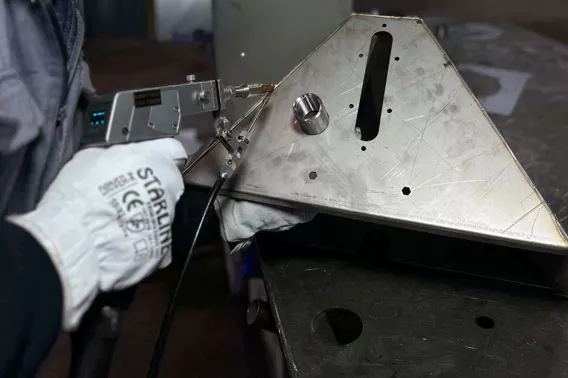

Kaynak

Kaynakhanemizde; Örtülü elektrot ark kaynağı,Toz Altı Kaynağı,Enerji ve ışın Kaynakları,TIG Kaynağı, Gaz altı Kaynağı, Argon kaynağı, alüminyum kaynağı vs yapabilen kaynaçlı ekibimiz bulunmaktadır.

Ürünleriniz lazer kesim ve abkant büküm işleminden sonra kaynak imalatına girip daha sonra statik toz boyaya hazır hale getirilmektedir.

Faydalı Bilgiler

Kaynak yapılacak malzemenin cinsine göre plastik malzeme ve metal kaynağı olarak ele alınır. Metal kaynağı, metalik malzemeyi ısı ve basınç ya da her ikisinin birden kullanılarak erime aralığı aynı ve aynı cinsten bir madde ekleyerek ya da eklemeden birleştirmeye metal kaynağı ismi verilir. İki parçanın birleştirilmesinde ilave bir malzeme gerekirse de bu malzemeye ilave metal adı verilir. Plastik malzeme kaynağı, aynı ya da farklı cinsten sertleşmeyen plastik ısı ve basınç kullanarak aynı cinsten plastik malzeme kullanarak ya da kullanmadan birleştirmeye plastik malzeme kaynağı ismi verilir.

Kaynağın Cinsine Göre Sınıflandırma

Ergitme Kaynağı: Malzemeyi sadece sıcaklık ile bölgesel olarak eriterek, ilave metal katarak ya da katmadan yapılan birleştirme yöntemidir.

Basınç Kaynağı: Malzemeyi genellikle ilave malzeme katmadan basınç altında bölgesel olarak ısıtıp birleştirilen bir yöntemdir.

İmalat Cinsine Göre Sınıflandırma

El Kaynağı: El kaynağında kaynak aleti elle kontrol edilir. Yardımcı aletler ise yine elle idare edilir.

Mekanik Kaynak: Kaynak aleti bu yöntemde de elle kontrol edilir. Ama kullanılan yardımcı aletler, mekanik olarak çalışır.

Yarı Otomatik Kaynak: Kaynak işlemi kaynakçı tarafından idare edilir, kontrol edilir ve yönetilir. Kaynak ise, otomatik olarak devam eder.

Tam Otomatik Kaynak: Kaynak işlemi kaynakçı tarafından başlatılır. Ama önceden belirlenen bir programa göre yürütülür. Durdurma ise tekrar kaynakçı tarafından belirlenir.

Kaynağın Amacına Göre Sınıflandırma

Birleştirme Kaynağı: İki ya da daha çok parçayı birleştirerek bölünmez bir parça haline getirir.

Doldurma Kaynağı: Bir iş parçasının hacmindeki boşluğu doldurarak, eksiği tamamlamak ve hacmi büyütmek, aşındırıcı maddelere karşı korumak amacı ile sınırlı bir alan için malzeme kaynak etmek demektir. Tampon, kaplama ve zırhlama doldurması gibi buna örnek verilir.

Kaynakta Isı Girdisi

Bir kaynağın başarısı, aynı zamanda kaynağın ısı girdisine bağlıdır. Bu ısı, ister bir ark tarafından isterse de yanıcı bir gaz alevi sayesinde sağlanmış olursa kaynak yapılacak alana ısı verilmez. Metal en düşük sıcaklıkta olduğundan dolayı, bu ısı iki yöne doğru da metal yolu ile iletilerek uzaklaşmaya başlar ve bunun sonucunda da metalde sıcaklık oluşumu meydana gelir. Buna göre ise, ergime elde edebilmek için bağlantıya verilen ısı girdisi hızının asıl metalde olan ısı iletiminden daha büyük olması gerekir. Bunun sonucunda esas levhanın iletkenliği ve kaynak şartlarının seçimi göz önünde bulundurularak ortaya çıkan en önemli faktörlerdir. Aynı zamanda üretimde kullanılan metaller, ısıyı farklı zamanlarda iletir. Isı iletkenliği, kaynak seçiminde göz önünde bulundurulması gereken en önemli etkenler arasında yer alır. Örnek verecek olursak; bir kaynak işlemi sırasında bakır çeliğe göre ısıyı çok daha hızlı bir şekilde iletir ve uzaklaştırır. Bu da ergimenin meydana gelmesi için ısının benzer kalınlıkta bulunan bakır bir bağlantıya göre daha yüksek bir ısı verilmesi gerekir.

Metalin Kaynak Sırasında Erimesini Sağlayan Parametreler

- Elektrotun hareketi ve açısı

- Ergime Sıcaklığı

- Isı Girdisi

- Esas metalin kaynak öncesi sıcaklığı

- Isı iletkenliği

- Bağlantı ipi ve metal kalınlık

- Metallerin Kaynak Kabiliyeti

Metal malzemeler, kaynak için şekillendirmeye aynı derecede duyarlı değildir. Kaynağa elverişlilik olarak da tanımlanabilen bu durumda bir dolgu ya da birleştirme işleminde seçilen malzeme, konstrüksiyon, metal kalınlıkları ve kullanılan yöntem bir arada düşünülür. Bir metalin kaynak kabiliyetini anlamak için o malzemenin ön görülen yöntem ile önlem almadan tasarlanmış olan konstrüksiyona uygulanabilmesi anlaşılıyor. Bu uygulama sonucunda kaynak dikişinin hedeflenen kalitede olması isteniyor. Örnek verecek olursak alaşımlı ve alaşımsız çelikler ele alındığı zaman kimyasal bileşimlerde bulunan elemanların ergitme ve basınç esaslı kaynak uygulamaları sırasında kaynak kabiliyetine olan etkisi değişir. Konstrüksiyon, tasarlanan bir yapının biçimi, boyutları ve kesiti olarak tanımlanabilir. Bir konstrüksiyonda önceden belirlenmiş olan kesit, boyut ve biçimlere bağlı kalınarak imal edilmiş olan mekanik ve dayanım özelliklerine ulaşmayı sağlar. Bu durumun gerçekleşebilmesi için seçilen kaynak yönteminin konstrüksiyona uygulanabilmesi şartı vardır.

Elektrik Ark Kaynağı

1885 yılında erimeyen karbon kullanılarak elektrot parça ve elektrot arasında ark ilk defa ark teşekkül edilmiştir. İlave elektrot kullanarak ark kaynağı ortaya çıkmıştır. Buna ise, Benardos kaynak yöntemi denir. 1889 yılında ise, Zerener arkı güçlendirmek amacı ile çift karbon elektrot kullanılıyor. 1890 yılında ise Yugoslav Slavianoff hem ark hem de eriyen elektrot kullanarak şimdiki ark kaynağının temelini atmış oldu.

Ark Oluşumu

Elektrik akımının etkisi ile kızgın olan katottan çıkan elektronların hızlı bir şekilde bombardıman etmesi ile oluşur. Elektrot ana malzemeye dokunduğu zaman kısa devre meydana gelir. Bu kısa devre ise, boşta çalışma geriliminden kısa devre akımına ulaşması sonucunda yansır. Temas noktasında yüksek akım bulunduğu için açığa çıkan ısı, metalin kaynama noktasına kadar ısınması ile katottan elektrik yayılmasına neden olur. Katottan anoda sıcaklık artışı ile bombardıman başlar. Bunun sonucunda akım artar ve bu esnada parçalanan moleküller iyon haline gelir. Sıcaklık ve akım ise bu yüzden artar. Bu sırada sıcaklık 3600-4000 C‟ ye kadar artar. (+) yüklü iyonların hızı da 1 m/sn iken (-) yüklü iyonların hızı 100 m/sn dir. Plazmanın en sıcak bölümü sütundur ve burada hareket en üst seviyededir. Düzgün bir kaynak yapılabilmesi için de ark geriliminin sabit tutulması gerekiyor. Bu nedenle akım şiddeti sabit kalır ve ark geriliminin sabit kalması ise, arkın kararlılığı olarak tanımlanır. Bunun sonucunda ortaya büyük bir enerji çıkar. Bu çıkan enerjinin ise n %85‟i ısı ‟i ışın enerjisidir. Işın enerjisi ise, 3'e ayrılır;

Parlak Işın (%30 ) : Bu tür ışınlar göz kamaştırır ve bu ışınlardan korunmak için maske ya da gözlük kullanılması gerekir.

Ultraviyole Işın: Bu ışın türü ciltte ve gözde yanıklar meydana getirir. Fazla maruz kalındığı zaman yaraya neden olabilir. Aynı zamanda bu ışın havanın oksijenini zehirli bir gaz olan ozon gazına dönüştürür. Bu nedenle kaynak yerleri olarak havasız mekanlar tercih edilmemesi gerekir. Bu ışının zararlı etkenlerinden korunmak amacı ile eldiven ve önlük giyilerek tüm vücudun korunması gerekir.

Enfraruj Işın (%60 ) : Kırmızı renk olan bu ışınlar, aynı zamanda da ısı verir. Vücuda fazla zarar vermezler. Sadece sıcaktan korunmak için iyi giyinmek yeterli olur.

Ark Üflemesi

Bir telden akım geçtiği zaman manyetik bir alan oluşur. Bir elektrik arkı hareket halindeyken iletken kabul edilir ve onun etrafında da manyetik bir alan oluşur. Bu manyetik alan arasında da erimiş halde bulunan metali yerinden oynatır. Buna ise, ark üflemesi ismi verilir. Ark üflemesi, kaynak sırasında yetersiz birleşme sorununa neden olabilir. Elektron etrafından oluşan bu alan dikişin başında orta merkezli, öne doğru, sona doğru da geriye yönelmiş olur. Ark sapmasının yakınında manyetik alan sapması olduğu durumlarda ise, bu kütlenin içinden akım geçmese dahi oluşabilir. Endüksiyon nedeni ile manyetize edilen kütle arkı çekmeye çalışır. Ark üflemesinin de bir diğer nedeni ise, iş parçasının içinden geçen toprak akımı bulunmasıdır. Toprak akımı etrafında meydana gelen manyetik akım, elektron çevresinde oluşan akış ile birleşir ve bu sayede arkın yönü de değişir. Ark üflemesi, yüzey üzerinde kararsız nüfuziyet, düzgün olmayan genişlikte dikişler, yanma çentikleri, kıvrık tırtıllar, aşırı püskürtme, gözenekler ve dalgalı tırtıllar gibi kusurların meydana gelmesine neden olur. Böyle bir durumun kaynak işlemi sırasında meydana gelmesi istenmez. Bu nedenle bazı düzeltici önlemlere uygulanır. Bunlar ise;

- Örtülü ark yöntemi ile 250 amper üzerinde alternatif akım çalışmaları tercih edilmelidir.

- Arkın hızının yavaşlatılıp kaynak akım şiddeti azaltılmalıdır.

- Ark kuvvetinin ark üflemesine karşı koyması için ark boyu mümkün olduğunca kısa tutulmalıdır.

- Elektrota ark üflemesi ile eğim verilir.

- Dikişin her iki uç tarafına da güçlü bir punta vurulur. Aynı zamanda dikiş boyunca sık punta kaynakları uygulanmalıdır.

- İnce çaplı ve örtülü elektrot kullanılmalıdır.

Doğru Akımla Çalışan Dinamolu Kaynak Makinası: Bu makine dinamo ve makine motordan meydana gelir. Bu makinenin motoru benzin ve dizel olabileceği gibi elektrikli de olabilir. Bu makinelerin dönen kısımları çok olduğu için sık sık arızalanabiliyor.

Redresörlü Kaynak Makinesi: Doğru akım, kaynak makinesi olarak da bilinir. Bu makineler, bir redresör bir de transformatörden oluşur. Transformatör gerilimi düşürürken akımı arttırır. Redresör ise, dalgalı akımı doru akıma dönüştüren makinedir. Elektrot ve şase bağlantılarında ise, artı ve eksi kutupların yeri değiştirilebilir.

Dalgalı Akım Kaynak Makinesi: Halk arasında transformatörlü kaynak makinesi olarak da bilinir. Akım türünü değiştirmeden akım ve gerilim değerini ayarlar. Makine çıkışında eksi kutup elektroda ise artı kutup kaynatılacak parçaya bağlanır. Yüksek akım ile çalışma imkânı vardır.

Kaynak Makinelerinin Karşılaştırılması

- Her iki makinede de arkın kararlılığı aynıdır.

- Yüksek akım şiddeti ile yapılan kaynaklarda doğru akımla çalışan dinamolu kaynak makinesinde ark üflemesi daha çok yapılır.

- A.A’da ark üflemesi oluşmaz.

- Transformatörlerin alış maliyeti daha yüksektir.

- Transformatörlerde verim %80 iken kaynak jeneratörlerinde verim %50'dir.

- D.A da elektrot istenen kutba bağlanabilir.

- D.A da kaynak erime gücü %2 daha fazladır.

- Transformatörlerin bakım maliyeti diğerlerine göre daha azdır.

- Jeneratörün enerji masrafı aynı güçte olan transformatörün gücünden %60 daha fazladır.

Kaynak Elektrotları

Elektrot; kaynak akımı sırasında akımın geçmesini sağlayan iş parçasına bakan tarafı ile iş parçası arasında kalan arkı ortaya koyan ve gerektiği zaman ergiyerek kaynak ağzını dolduran kaynak malzemesine elektrot ismi verilir. Bu nedenle elektrotların ergiyen ve ergimeyen olmak üzere iki çeşidi vardır.

Ergiyen Tip Elektrotlar: Bu elektrotlar hem eriyerek gerekli kaynak metalini hem de arkın oluşmasını sağlar. Çeliklerin kaynağında kullanılan özlü, örtülü ve çıplak olmak üzere üç tür vardır.

Ergimeyen Tip Elektrotlar: Bu tip elektrotlar, kaynak sırasında ergiyerek kaynak ağzını doldurmaz. Sadece ucu ile iş parçası arasında kalan iş arkı oluşur.

Örtülü Elektrot Türleri

Rutil Tip: Kabuk malzemede bulunur. Tutuşturulması kolay ve sıçrama kaybı oldukça azdır.

Asidik Tip: Örtülerinde genellikle manganez ve demir oksit bulunur. Bu elektrotlar, çok çabuk akan düz dikişler ortaya çıkarır.

Oksitli Tip: Örtüsünün yüzde 60'ı demir oksitten meydana gelir. Ama genellikle düşük alaşımsız ve karbonlu çelikleri kaynak yaparken kullanılır.

Selülozik Tip: Örtülerinde yandıkları zaman gaz haline gelen organik maddeler bulunur. Curufların kalkması ise diğer elektronlara göre daha zordur. Kaynakta genellikle yukarıdan aşağıya doğru dikişlerde kullanılır.

Bazik Tip: Örtünün büyük bir kısmını toprak alkali karbonatlar ve kalsiyum klarür oluşturur. Sünekliği diğerlerine göre daha yüksek dikişler oluşturur. Aynı zamanda bütün kaynak pozisyonları için de uygundur. Örtüleri ise nem çekici ve kuru yerlerde depolanmalıdır.

Özel Tip Elektrotlar: Demir tozlu elektrotlar ve derin nüfuziyet elektrotları bu gruba dahil sayılır.

Elektrot Örtüsünün Görevleri

- Gaz oluşumunu sağlar.

- Ergimiş metalin alaşımını sağlar.

- Curuf oluşturur.

- Ark etkisini arttırır.

- Gazaltı Ark Kaynağı

Kaynak bölgesini, çevrenin ve gazın kötü etkilerinden korumak için çeşitli gazlar kullanıldığı için gazaltı kaynağı adı ile bilinir. Kaynak bölgesi, hava ile temas ederse kaynak işlemi istenildiği kalitede ve sağlıklı olmaz. Bu yöntemde kullanılan gazlar, aynı zamanda yanmayı güçlendirir ve daha çok ısının açığa çıkmasını sağlar. Bu kaynak nüfuziyeti arttırmaya yardımcı olur. Kaynak işleminde kullanılan gaz ve elektrot cinsi ise kaynağa ismi verir. İki çeşit gazaltı elektrot türü vardır. Bunlar ise,

- Eriyen Elektrotla Yapılan Gaz altı Ark

- Erimeyen Elektrotla Yapılan Gaz altı Ark

MIG Kaynağı

Soy gazı atmosferinde eriyen elektrotla yapılan gazaltı kaynağı türü SIGMA olarak bilinir. MIG sembolü ise, Metal Inert Gas ifadesinin baş harflerinden oluşur. Soy gaz olarak genellikle argon gazı kullanılıyor. Helyum ve argon ile helyum karışımı kullanılır. MIG kaynak makinesinde elektrik ark kaynağında da olduğu gibi akım değeri kolay bir şekilde ayarlanabilir. Akım şiddeti ise, tel çapına ve parça kalınlığına göre değişir. Kaynak ağzının iyi bir şekilde temizlenmesi gözenek oluşumunu önler. Bakır ve alaşımların kaynağı ise, gerekli durumlarda 200 ila 400 °C ’lik bir ön pişirme uygulanır.

TIG Kaynağı

TIG Sembolü, “Tungsten Inert Gas” kelimelerinin baş harflerinin alınması ile meydana gelmiştir. Daha önceden bu kaynağa argon ark kaynağı ismi de veriliyordu. TIG kaynağında tungsten elektrot ve iş parçası arasında ark kullanılır. Aynı zamanda helyum gazı ve argon ile kullanılır. Kaynak işlemi için aynı zamanda kaynak ilave edilmesine ihtiyaç vardır. Kaynak üfleyici sırasında su ve hava ile soğutulur. TIG kaynağının başlangıcında helyum gazı daha sonra ise argon gazı kullanılıyor. Helyum gazı havadan hafif, argon gazı ise daha ağırdır. Bu nedenle helyum gazı uçar ve koruma kabiliyeti azdır. Ama argon havadan daha ağır bir yapıya sahip olduğu için kaynak yapılmış bir metalin korunmasına yardımcı olur. Helyun, aynı akım şiddetinde daha yüksek ark gerilimi verir ve bundan dolayı iletkenliği yüksek olan maddelerde ise helyum gazı kullanılır. Bu yöntem, başlıca metallerin ve asal çeliklerin kaynak olması için sıkça kullanılır.

TIG Kaynağının Üstünlükleri

- Kaynak hızı oldukça yüksektir.

- Kaynak ısısı tek bir bölgeye yönlendirilebilir.

- Kolay mekanize edilir.

- Kaynak dikişleri oldukça temizdir ve kaynak yapıldıktan sonra temizlemeye gerek yoktur.

- Isıl distorsiyonlar azdır.

ARK - Atom Kaynağı

Atomik hidrojen kaynağı olarak da anılan gazaltı kaynağı türü, aynı zamanda gazaltı kaynağı uygulamasıdır. Bunda ark, erimeyen iki elektrot arasında meydana gelir. Koruyucu gaz olarak da kullanılan H2 gazı ise, ark içinde ısı alarak atomsal hale gelir. Enerji yüklü atomlar ise, malzeme yüzeyine çarptıktan sonra tekrar molekül haline döner ve aldığı ısıyı geri verir. Bu enerji ise metali ve katkı telini eritmeyi sağlar. Çok gelen H2 gazı, koruyucu gaz görevi görür. Bu yöntem sayesinde dökme demir, çelikler, Mg dışında kalan diğer hafif metaller, Ag, Mo, Ni ve alaşımları gibi metallerin kaynakları yapılır. Daha çok kaplama ve dolgu kaynakları için kullanılan bir yöntemdir.

Bilgi almak istiyorum

3D Tasarım işlemleri ile ilgili bilgi almak istiyorsanız lütfen aşağıdaki formu doldurarak bize gönderiniz. *